Como mencionei em vários episódios agora, a humanidade está em um período de transição, um momento em que faz sentido lançar material para cima e para fora da gravidade da Terra em órbita e além. Mas é muito caro, custando até US $ 10.000 por libra que você deseja em órbita e 10 vezes, se quiser na Lua.

Mas nas próximas décadas, cada vez mais nossa infra-estrutura espacial será construída no espaço, fabricados com materiais que foram extraídos no espaço.

A única coisa que realmente precisará deixar bem a gravidade pegajosa da Terra será nós, os humanos, os turistas, desejando visitar toda essa infraestrutura espacial.

Obviamente, para alcançar esse espaço futuro, engenheiros e planejadores de missão precisarão projetar e construir a tecnologia que tornará isso possível.

Isso significa testar novos protótipos, tecnologias e metodologias para mineração e fabricação espacial.

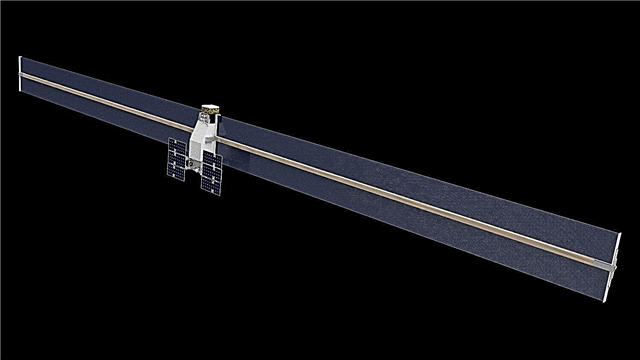

Este é um exemplo do tipo de satélite de telecomunicações que é lançado regularmente no espaço. O tamanho e a forma de seus painéis solares dependem da realidade de que a gravidade da Terra ... é péssima. Qualquer espaçonave construída precisa ser capaz de lidar com a gravidade total aqui na Terra, durante toda a fase de testes.

Então ele precisa ser capaz de lidar com a aceleração brutal, o tremor e outras forças de lançamento. Uma vez que atinge a órbita, ele precisa desdobrar seus painéis solares em uma configuração que possa gerar energia para a espaçonave.

Como sempre, só preciso dizer as palavras, Telescópio Espacial James Webb, para colocar você em pânico e pavor, imaginando a complexidade e a precisão do origami que precisa acontecer a mais de um milhão de quilômetros da Terra, em um lugar que possa ser atendido.

Agora, dê uma olhada na ilustração deste artista de um satélite cujos painéis solares foram construídos inteiramente em órbita, nunca experimentando os rigores da gravidade da Terra. Eles são cômicos, hilariamente grandes. E, como se vê, eficiente e rentável.

Imagine a Estação Espacial Internacional com painéis solares três vezes mais longos, mas ainda perfeitamente fortes e estáveis no ambiente de microgravidade da órbita baixa da Terra.

Esta é a tecnologia que o Archinaut One da Made in Space estará testando já em 2022, aproximando-nos um pouco mais daquela manufatura baseada no espaço que continuo desenvolvendo.

Em julho de 2019, a NASA anunciou que havia concedido US $ 73,7 milhões à Made In Space, uma empresa de fabricação 3D com sede em Mountain View, Califórnia.

Este contrato ajudará a financiar a construção e o lançamento da espaçonave Archinaut One da empresa, que demonstrará a fabricação e montagem dos componentes da espaçonave no espaço.

Eles vão construir uma espaçonave que montará seu próprio sistema de energia. No espaço.

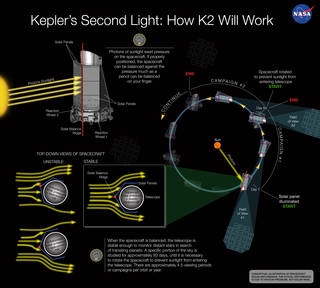

Se tudo der certo, o Archinaut One partirá para o espaço a bordo de um foguete Rocket Lab Electron da Nova Zelândia, já em 2022.

Quando atingir a órbita, a sonda irá construir duas matrizes solares de dez metros, o suficiente para alimentar um satélite de 200 kg padrão da indústria. O tipo de satélite que serve como carga secundária em lançamentos maiores. Geralmente eles estão com pouca potência, com apenas algumas centenas de watts de energia disponíveis.

O Archinaut One imprime em 3D as vigas de suporte e depois desenrola os painéis solares dos dois lados da espaçonave.

Ao fabricar toda a matriz no espaço, o satélite menor terá as capacidades de energia de uma espaçonave muito maior - 5 vezes a potência - capaz de alimentar mais instrumentos científicos, instrumentos de comunicação etc.

Isso faz sentido aqui na órbita da Terra, mas faz ainda mais sentido no Sistema Solar, onde a quantidade de energia solar disponível para uma espaçonave diminui.

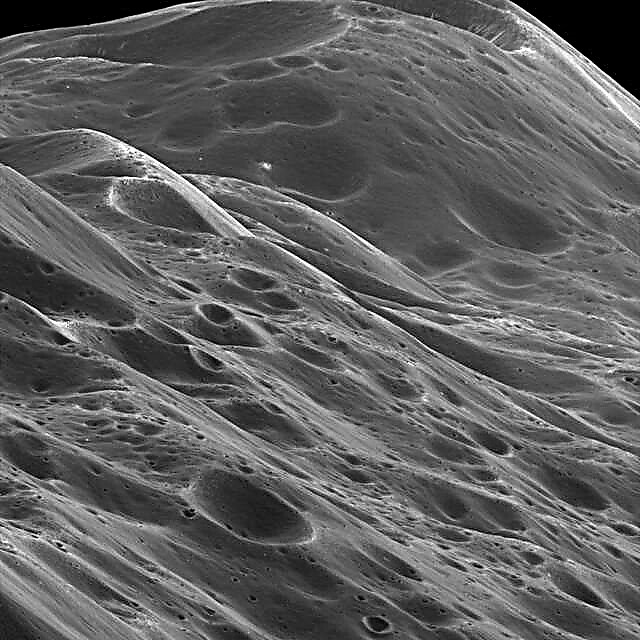

A sonda Juno da NASA está atualmente visitando Júpiter, a sonda de 4 toneladas possui três matrizes solares de 9 metros contendo 18.698 células solares. Aqui na Terra, eles são capazes de gerar 14 quilowatts de eletricidade. Mas na órbita de Júpiter, as células solares recebem apenas 1/25 da quantidade de luz solar para trabalhar.

A NASA tem investido em várias tecnologias que chama de "pontos de inflexão". São tecnologias muito arriscadas ou complicadas para as empresas aeroespaciais se desenvolverem com lucro. Mas se a NASA puder reduzir os riscos, eles poderão beneficiar a exploração espacial comercial.

Este foi o segundo contato concedido ao Made in Space para o programa Archinaut. O primeiro contrato, concedido em 2016, foi para um teste em terra do Archinaut.

Foi colocado no ambiente de teste de vácuo térmico da Northrop Grumman, que pode imitar os extremos de temperatura e a baixa pressão do quase vácuo do espaço.

Dentro da câmara, o Archinaut foi capaz de fabricar e montar várias estruturas. Ele demonstrou que podia montar componentes pré-fabricados, como nós e treliças, de forma totalmente autônoma, além de várias operações de reparo.

Com esse teste fora do caminho, a próxima etapa será testar a tecnologia no espaço, com o lançamento do Archinaut One idealmente até 2022.

Além do programa Archinaut, a NASA trabalha com o Made in Space há vários anos.

A mais famosa dessa parceria é a Additive Manufacturing Facility (ou AMF), atualmente a bordo da Estação Espacial Internacional, que chegou em março de 2016, fornecendo uma atualização para a impressora anterior da estação.

Nos últimos anos, esta impressora criou dezenas de objetos no ambiente de microgravidade da órbita a partir do polietileno. Mas a AMF é capaz de imprimir com diferentes materiais, como metais e compósitos.

A parceria com a Made in Space permite à NASA fabricar peças de reposição e reparar peças quebradas da estação em órbita. Mas também permite que a Made in Space teste seus planos mais ambiciosos para a fabricação baseada em espaço total.

Em 2018, a NASA concedeu a eles um prêmio de Pesquisa de Inovação em Pequenas Empresas da Fase 2 por seu sistema de fabricação Vulcan. Este é um sistema de fabricação baseado no espaço que pode trabalhar com 30 materiais de matéria-prima diferentes, como compostos de alumínio, titânio ou plástico para imprimir itens 3D.

O Vulcan também poderá subtrair material, usinando peças até suas formas finais. E tudo será feito de maneira robótica. O objetivo é construir polímeros de alta resistência e alta precisão e componentes metálicos em órbita com o mesmo nível de qualidade que as coisas que você pode comprar aqui na Terra.

A Made in Space também está testando a tecnologia para fabricar fibras ópticas no espaço. Essas fibras transmitem uma quantidade tremenda de dados, mas o sinal precisa ser aumentado através de distâncias de transmissão mais longas. Há um tipo especial de cristal chamado ZBLAN que pode ter um décimo ou até um centésimo da perda de sinal das fibras tradicionais, mas é difícil de fabricar com a gravidade da Terra.

Um experimento recente entregue à Estação Espacial Internacional fabricará essas fibras ZBLAN no espaço, produzindo até 50 km por vez. À medida que os custos de lançamento são reduzidos, pode até fazer sentido econômico fabricar cabos de fibra óptica no espaço e depois trazê-los de volta à Terra.

Mas também faz muito sentido mantê-los no espaço, para criar um hardware de satélite mais sofisticado que nunca conheceu a gravidade da Terra.

A Made in Space também está trabalhando em tecnologia que reciclará polietileno novamente em novos itens impressos em 3D. Quando é tão caro transportar carga para a órbita, ela recicla o que você já enviou para o espaço e evita que ela seja jogada no mar para queimar em órbita.

Essas são apenas partes de uma estratégia tecnológica muito maior na qual a Made in Space está trabalhando - a meta de um sistema completo de fabricação e montagem baseado em espaço.

No futuro, satélites, telescópios e outros equipamentos espaciais serão projetados aqui na Terra. Em seguida, as matérias-primas serão lançadas no espaço com o sistema de fabricação Archinaut.

O Archinaut fabricará todos os componentes usando sua impressora 3D e depois eles serão montados juntos no espaço.

Made in Space tem dois sabores do Archinaut que eles estão propondo no momento. O sistema DILO parece uma caixa octogonal cercada por painéis solares com um braço robótico aparecendo no topo.

Dentro da caixa estão todas as matérias-primas para uma antena de comunicação espacial. O braço pega painéis refletores dobrados e os monta. Ele usa impressão 3D para anexar os painéis e, em seguida, eles são desdobrados em um prato de comunicação.

A sonda usa uma impressora 3D para fabricar e extrudar um boom de comunicações a partir do centro.

A versão mais avançada é chamada ULISSES. É uma versão do Archinaut com três braços robóticos ao redor de uma impressora 3D. A sonda fabrica várias treliças e nós e depois usa seus braços para montá-los em estruturas cada vez maiores. Com essa tecnologia, eles são limitados apenas pela quantidade de matérias-primas com as quais a sonda precisa trabalhar.

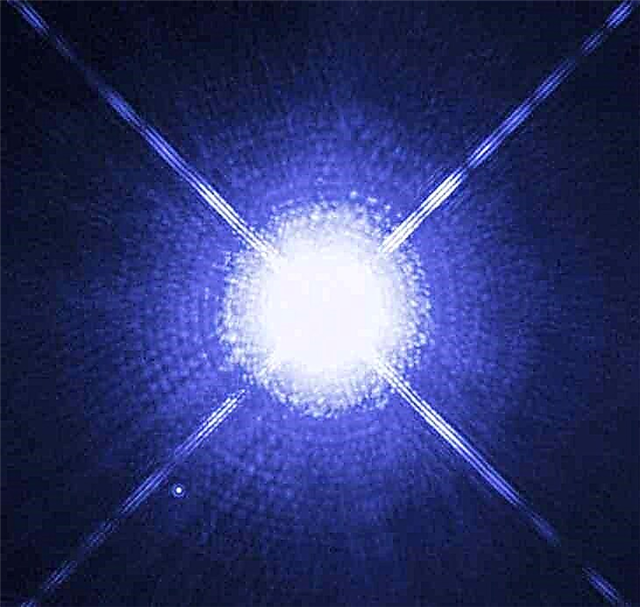

Poderia construir telescópios espaciais com dezenas ou mesmo centenas de metros de diâmetro.

As peças estão se unindo para a verdadeira fabricação e montagem baseadas no espaço. Já em 2022, veremos uma espaçonave montar seus próprios painéis solares no espaço, criando uma estrutura que nunca precisa experimentar a gravidade da Terra.

E nos próximos anos, veremos naves cada vez maiores construídas quase inteiramente em órbita. E, eventualmente, espero, eles serão feitos com material colhido no Sistema Solar.

Algum dia, veremos o lançamento do último foguete de carga. A última vez que nos incomodamos em levar qualquer coisa fora da gravidade maciça da Terra até o espaço. A partir de então, serão apenas turistas.